|

Home RC Modellflug Veröffentlichungen von mir FMT Extra 1/2009, Konstruieren mit einem 3D-CAD-Syst. |

RC Modellflug |

|

Home RC Modellflug Veröffentlichungen von mir FMT Extra 1/2009, Konstruieren mit einem 3D-CAD-Syst. |

RC Modellflug |

|

Artikel: Konstruieren mit einem 3D-CAD-System |

|

|

|

|

|

Es gibt verschiedene Möglichkeiten, wie man zu einer für den Bau brauchbaren Zeichnung kommt. Das zentrale Objekt in einem 3D-CAD-System ist immer das dreidimensionale Modell. Diese 3D-Modelle können auf verschiedene Arten erzeugt werden. Wenn sie einmal vorhanden sind, ist das Ableiten der eigentlichen Zeichnungen „nur" noch die abschließende Handlung. Zusätzlicher Hinweis: Es wird von CAD- Systemen ähnlich wie Catia, Creo, Inventor, Solidworks, Unigraphics und ähnlichen Systemen ausgegangen (Mai 2014) Das 3D-Modell oder die Baugruppe wird mit den verfügbaren Funktionen des Programms aufgebaut - modelliert, wie man so schön sagt. Dabei kann das Teil ganz nach Wunsch frei gedreht werden, man ist nicht von spezifischen Ansichten abhängig. Wenn das 3D-Modell fertig ist, ist die Hauptarbeit getan (Abb. 1 u. 2). Als Nächstes wird die eigentliche Zeichnung abgeleitet (Abb. 3), die direkt mit den 3D-Modellen verknüpft ist. Die Zeichnung ist sozusagen das Abfallprodukt vom 3D-Modell. Wenn jetzt Änderungen an der 3D-Konstruktion vorgenommen werden, aktualisiert sich die Zeichnung automatisch. Nur die Bemassung muss eventuell noch ergänzt oder eine ungültige entfernt werden. Für den Aufbau eines kompletten Modells gibt es verschiedene Möglichkeiten, die alle ihre Vor- und Nachteile haben. Anhand eines Flügels stelle ich drei Varianten näher vor. 1. Möglichkeit: Flügel als ein Teil Es ist am einfachsten, wenn man einen Flügel als einziges, massives Teil modelliert. Ausgangspunkt ist hier eine Skizze, in der das Flügelprofil als Linienzug definiert wird (Abb. 4). Mithilfe von Koordinatentabellen wird das gewünschte Profil in der exakten |

|

|

Größe konstruiert. Ein Spline-Linienzug leistet hier für die

Definition der Profilkontur sehr gute Dienste. Mit so einer Skizze kann der Flügel als ein massives Teil erzeugt werden, das Schritt für Schritt beschnitten und angebaut wird, bis man den fertigen Flügel modelliert hat (Abb. 5 u. 6). Vorteil: einfacher, schneller Aufbau mit vergleichsweise geringem Bedarf an Rechnerleistung. Nachteil: Es ist nicht möglich, den Aufbau in einzelne Bauteile wie Holme, Rippen oder Beplankungen zu unterteilen, da er ein einziges monolithisches Teil ist. Gewichtsanalysen sind somit nicht möglich. 2. Möglichkeit: Aufbau des Flügel mit einzelnen verknüpften Bauteilen Realistischer, aber auch deutlich aufwendiger ist der Aufbau mit genau den Teilen, die wirklich gebraucht werden (separate Rippen, Holme, Nasen- und Endleisten, Beplankung usw.). Hier erstellt man zuerst ein Skizzengerüst (Abb. 7) mit allen wesentlichen Konturen und Basislinien. Alle diese Linien sind eindeutig über Maßparameter definiert und können jederzeit geändert werden. Jedes einzelne Teil wird innerhalb der Flügelbaugruppe, basierend auf demselben Skizzengerüst, aufgebaut. So ist es ohne großen Aufwand möglich, einen Flügel in den gewünschten Einzelteilen aufzubauen (Abb. 8 bis 10). Wird ein Maß im Skizzengerüst geändert, dann rechnet das System die ganze Flügelkonstruktion automatisch neu durch. Vorteile: Der Flügel kann wie in der Realität aufgebaut

werden. Da den einzelnen Teilen verschiedene Materialien zugewiesen werden

können, kann man das reale Gewicht sehr genau abschätzen. Auch das Ermitteln

von Massenschwerpunkten ist so kein Problem.

|

|

|

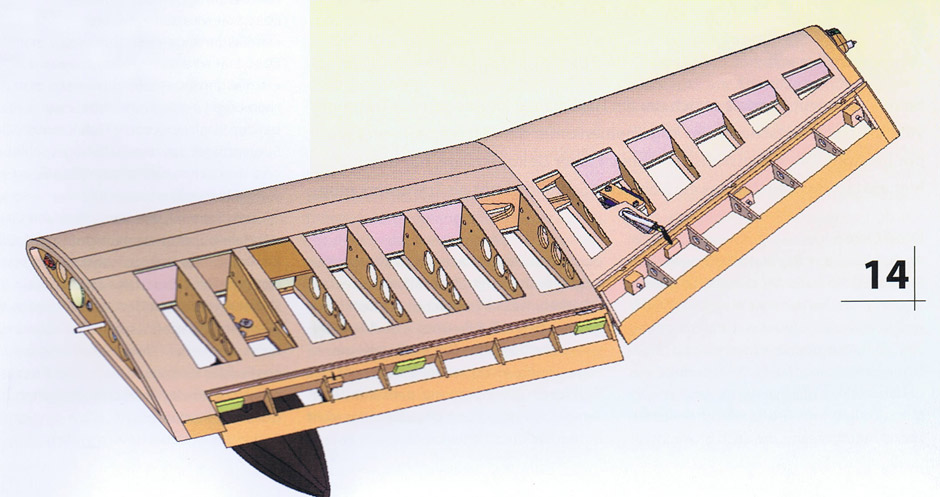

3. Möglichkeit: Aufbau des Flügels mit einzelnen nicht

verknüpften Bauteilen

Im Prinzip ist es der gleiche Aufbau wie unter Punkt 2 beschrieben. Der Unterschied hier ist aber, dass die einzelnen Bauteile nicht über eine gemeinsame Grundkonstruktion miteinander verknüpft sind. In diesem Beispiel sieht man den rechten Außenflügel meiner Robin. Für jede Unterbaugruppe wird zuerst ein massiver Grundkörper modelliert, der als Basis für jedes einzelne Teil dient (wie Abb. 5). Für jedes Einzelteil wird eine neue eigene Version gespeichert, die anschließend beliebig beschnitten werden kann. In einer Baugruppe werden die einzelnen Teile zum gewünschten Flügel zusammengebaut (Abb. 11 bis 13). Vorteile: Der Flügel kann realitätsgetreu aufgebaut werden. Da man den einzelnen Teilen verschiedene Materialien zuweisen kann, lässt sich das reale Gewicht sehr genau abschätzen. Auch das Ermitteln von Massenschwerpunkten ist so kein Problem. Komplexe Konstruktionen lassen sich erstellen, ohne dass man gleich an die Rechnerkapazitäten der Workstation stößt. Nachteile: Die Teile sind nicht direkt miteinander verknüpft. Wenn es also später zu Änderungen kommt, müssen diese (im Extremfall) in jedem einzelnen Bauteil separat umgesetzt werden. Anwendung ist nur sinnvoll, wenn die wichtigen Abmessungen von Anfang an klar definiert sind. Durch das sinnvolle Kombinieren der beschriebenen Vorgehensweisen lassen sich so auf einem leistungsfähigen Rechner komplexe Konstruktionen realisieren. Die Flügel meiner Robin habe ich hauptsächlich mit der unter Punkt 3 beschriebenen Methode erzeugt (Abb. 14). Die Arbeit mit einem 3D-CAD- System ist sicherlich sehr aufwändig, aber es macht auch Spaß und das Ergebnis kann sich sehen lassen. |

|

|

|

| Letzte Aktualisierung: 13. Mai 2014 | |

| Copyright ©, Christian Forrer, alle Rechte vorbehalten | |