|

Home RC Modellflug Hinweise, Tipps und Tricks Motoreinbau und Turbospinner |

RC Modellflug |

|

Home RC Modellflug Hinweise, Tipps und Tricks Motoreinbau und Turbospinner |

RC Modellflug |

Motoreinbau und Turbospinner

| Ich möchte hier aufzeigen, auf

was man bei der Montage von Propellern an Elektroseglern achten sollte.

Und zum zweiten, wie man den normalen Spinner eines Klapppropellers, zu

einem so genannten "Turbospinner" umbauen kann, um eine

optimale Kühlung des Motors zu erzielen.

Am Beispiel soll mein Elektrosegler die Solution herhalten

|

|

|

|

|

|

Es gibt grundsätzlich zwei Methoden um die Propeller- Mitnehmer

auf den Elektro- Motorwellen zu fixieren. Einmal die Systeme die mit

einem Klemmkonus ausgerüstet sind, und dann diejenigen die mittels

Madenschrauben auf den Motorwellen fixiert werden. Wenn ein Propeller mit einem Klemmkonus montiert wird, sind weiter keine Massnahmen zu ergreifen, wohl aber wenn es so wie hier zu sehen, mit Madenschrauben geschehen soll.

|

|

|

|

Die Motorwellen von Elektromotoren weisen in der Regel

eine gehärtete/vergütete Oberfläche auf. Eine Schraube hat keine

Chance, sich etwas in das Material einzugraben, um so besseren Halt zu

finden. Sie hält ausschliesslich über die reine Klemmkraft ,die auf

die gewölbte Fläche ausgeübt wird nach dem Anziehen der Schraube! Um einen besseren, sichereren Halt zu erzielen, sollte die Motorwelle angeschliffen werden. So hat die Schraube eine ebene Fläche auf der sie sich abstützen kann, und das Drehmoment wird dadurch nicht nur durch die reine Klemmkraft übertragen. Auch kann man durch ein nicht durchgängiges abschleifen zum Wellenende hin verhindern, dass der Propeller gleich wegfliegt, wenn sich die Schraube doch einmal lösen sollte...

|

|

|

Zum Anschleifen von Motorwellen verwende ich eine

Minibohrmaschine und eine kleine Trennscheibe. Damit kann jede Welle

sauber angeschliffen werden.

Den Motor schlage ich vor dem Anschleifen, komplett in Papier ein, wobei nur noch die anzuschleifende Welle aus der "Papierhülle" herausschaut. Es ist dabei wichtig, dass die Welle möglichst satt vom Papier umschlossen wird. Das wird erreicht, wenn man zuerst ein etwas kleineres Loch in das Papier vorsticht und erst danach die Welle durchschiebt. |

|

|

Der Grund für diese Papierhülle ist hier zu sehen. Beim

Schleifen entsteht ganz feiner Eisenstaub, der natürlich von den

Motormagneten angezogen wird. Er setzt sich also auf dem Papier ab, im

Bereich der Magneten des Motors.

Wenn man jetzt das Papier nach vorne wegfaltet und

dann den Motor vorsichtig nach hinten wegzieht, hat der Eisenstaub keine

Chance sich am Motor fest zu setzten, da er vom Papier zurückgehalten

wird... |

|

|

|

|

|

|

| Kühlung ist alles; dieser Ausspruch gilt eigentlich überall, wo ein Motor seinen Dienst verrichten muss. Wenn die anfallende Verlustwärme nicht abgeführt werden kann, dann überhitzt jeder Motor in kürzester Zeit. Das gilt natürlich auch für einen Elektrosegler wie der Solution. | |

|

|

|

|

Beim ersten Flugversuch, bin ich davon ausgegangen, das die schon

vorhandenen seitlichen Luftschlitze, neben dem Akku und dem Regler, doch

eigentlich auch für den Motor ausreichen sollte. Er wird ja jeweils nur kurze

Zeit im den Steigflug benutzt...

Diese Annahme hat sich schnell als falsch herausgestellt. Schon zwei Minuten Laufzeit, bei einem insgesamt 15 Minuten dauernden Flug, bei vier Steigflügen, hat den Motor so stark aufgeheizt, das man ihn nach der Landung kaum noch anfassen konnte. Es waren wohl (geschätzte) 70-80°C, die er aufwies..., Abhilfe musste her!

|

|

Die Lösung lag in einem selbst erstellen

"Turbospinner", bei dem die Luft mittig in die Spinnerkappe eintritt

und so den ganzen Motor durchströmen kann.

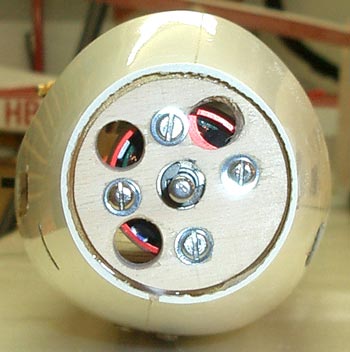

Links ist das Resultat meiner Arbeit, vor der Montage, zu

sehen. Ich habe den schon vorhandenen (Aeronaut) Spinner mit zusammen fünf

Bohrungen versehen und den Motorspannt entsprechend dem Motor, mit drei

Bohrungen ergänzt. |

|

Der Motorspannt wird dazu entsprechend

dem Motor, mit den nötigen Bohrungen versehen, damit er gut

durchströmt werden kann. Bei diesem Motor sind das drei Bohrungen. Denn im vierten Segment, ohne Bohrung verlaufen die drei Anschlusskabel dieses bürstenlosen Motors. |

|

Um den Luftdurchsatz durch den Spinner zu ermöglichen, ist der hintere Teil mit vier Bohrungen versehen. Festigkeitsmässig hat das keinen Einfluss auf den Spinner. Er ist ja auch keinen direkten Belastungen vom Propeller ausgesetzt. |

|

|

In der Spinnerkappe ist, möglichst genau Mittig (hier ist nur das Kameraobjektiv nicht genau ausgerichtet), eine Bohrung von 8mm Durchmesser erstellt. Damit kann die Luft durch den Spinner, den Motor so gut durchströmen, das eine optimale Kühlung erzielt wird. |

| Letzte Aktualisierung: 05. August 2006 | |

| Copyright ©, Christian Forrer, alle Rechte vorbehalten | |