|

Home RC Modellflug Hinweise, Tipps und Tricks Styropor- Schneidbogen und einfache Stromversorgung |

RC Modellflug |

|

Home RC Modellflug Hinweise, Tipps und Tricks Styropor- Schneidbogen und einfache Stromversorgung |

RC Modellflug |

Styropor- Schneidbogen

und einfache

Stromversorgung

| Während dem Bau meiner grossen Robin

DR400, kam ich unter anderem an den Punkt, dass ich auch

Styroporblöcke zuschneiden sollte. So machte ich mir also Gedanken

darüber wie ich das wohl am einfachsten erledigen könnte, ohne gleich

einen teuren Schneidtrafo anschaffen zu müssen, oder immer wieder meine

Freunde zu bemühen (was ja auch wieder einen Zeitverlust bedeutet). Beim Schneidbogen habe ich mir so meine Gedanken gemacht und mal geschaut was es da alles für Konstruktionen gibt, um einen Schneiddraht unter konstanter Spannung zu halten. Das spannen mit Federn, oder einem elastischen Bogen, hat mich dabei nicht so richtig überzeugt... Herausgekommen ist ein "Verfahren", das mir kaum Kosten verursachte (ich habe nur den Schneiddraht dazugekauft), und ausreichend (genau) ist, um Styroporklötze zuschneiden zu können... Ich denke viele andere Modellbauer haben alles was nötig ist irgend wo "herumliegen", um ohne grosse Kosten einfache Schneidarbeiten erledigen zu können. |

|

|

Der Schneidbogen

|

|

|

|

|

|

Das Spannen des Drahtes erfolgt hier gleich wie bei den alten

Zugsägen, die ich noch von meinem Grossvater her kenne. Wie man sieht

ist zum Aufbau eines solchen Bogens nicht spezielles erforderlich. Zwei

kleine Holzhaken, Holzleisten, ein kleines Stück Sperrholz etwas Schnur

und natürlich der Schneiddraht selbst, ist alles was man benötigt.

Dieser Bogen hier, habe ich bewusst klein gebaut für das zuschneiden von kleineren Styroporblöcken (Schneidlänge hier 450mm). Das Prinzip lässt sich aber auch auf viel grössere leicht übertragen, wenn man zum Beispiel einen "Flügel schneiden will". |

|

|

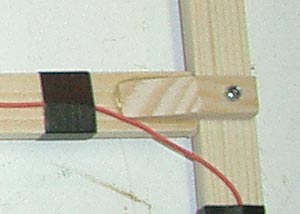

Die beiden seitlichen "Schenkel" stützen sich auf den abgerundeten Enden der mittleren Querstange ab. Die seitlich angeklebten Führungsstücke stabilisieren die "Schenkel". Die Schrauben dienen einzig dazu, dass sich die Schenkel nicht verschieben können. Die Spannkräfte werden direkt auf die Querstange übertragen. |

|

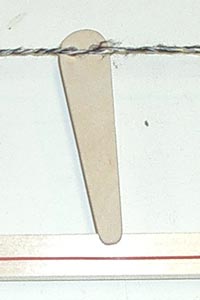

Das Aufbauen der Spannung erfolgt durch das verdrehen der

oberen, doppelt gespannten, Leine/Schnur. Der Holzspatel kann leicht an

der Querstange "vorbei gedreht werden", indem er seitlich

geneigt wird. Gleichzeitig sperrt er sich "automatisch" an der

Querstange, wenn man ihn los lässt.

So ist jederzeit ein feinfühliges Nachspannen des Drahtes möglich. Wenn einmal ein neuer Draht eingesetzt werden muss, ist das ohne Kraftaufwand möglich, es muss auch nicht gegen eine Feder gespannt werden, sondern es kann im komplett entlasteten Zustand ein neuer Draht "eingezogen werden". |

|

Den Schneiddraht habe ich einfach über zwei, direkt in das Holz gedrehte Hacken, gespannt. Den Strom führe ich über zwei Krokodielklemmen zu, die ich noch "vorrätig" hatte (vor Jahren abgeschnitten bei einem Ladegerät, das mit 4mm Goldstecker ausgerüstet habe). |

|

Die Stromversorgung |

|

|

Das Problem; ich bin nicht bereit für das gelegentliche Zuschneiden grösserer Styroporblöcke gleich einen kostspieligen Schneidtrafo anzuschaffen. Da kam mir dann irgend wann die Idee einfach mit dem vorhandenen "zu arbeiten", man nehme;

|

|

|

|

|

|

|

Der Servotester

und der Motorsteller ist mit doppelseitigem Klebeband und Kabelbinder

direkt am Schneidbogen befestigt. Der Servotester wird über das BEC-

System des Stellers mit Strom versorgt, somit ist keine weitere

Stromquelle mehr nötig.

|

| In meinem Fall, hat das

Netzgerät eine maximale Ausgangsleistung von mindestens 156W (13Vx12A).

Die Schneidlänge von 450mm gibt mit dieser Leistung keine Probleme auf.

Ich würde schätzten das Schneidlängen von 600 - 700mm durchaus noch

vernünftig zu bewältigen sind (mit genügend Leistungsreserven für

ein konstantes schneiden).

Wenn ein solches (oder ähnliches) Netzgerät

verwendet wird, dann merkt man schnell das sie in der Regel über eine

Kurzschlusssicherung verfügen. Das wirkt sich dahingehend aus, dass

beim einschalten des Netzgerätes, und voll durchgeschaltetem

Motorsteller, der zulässige Strom überschritten wird und die

Kurzschlusssicherung des Netzgerätes anspricht; es fliesst also kein

Strom mehr... |

|

| Wie ich arbeite... |

|

| Natürlich gibt es verschiedene

Möglichkeiten einen Schneiddraht "zu führen". Das einfachste

ist natürlich das freihändige Arbeiten, hier braucht man keinerlei

Hilfsmittel, das Resultat ist dann auch dementsprechend...

Erfolgreich habe ich die hier zu sehende Methode angewendet: An der Tischkante festgespannte Winkel, ermöglichen es von einem Block auf einfache weise, saubere Abschnitte zu erstellen. Mit einem Massstab wird die jeweils benötigte Blocklänge eingemessen, um dann abgeschnitten zu werden... |

|

|

|

|

| Bei den grossen Blöcken habe

ich kurzerhand Holzleisten mit jeweils zwei Nägel an den Blöcken (ausgerichtet)

fixiert, um dann wie es hier zu sehen ist, den Schnitt auszuführen. Das

geht schnell und auch das Resultat ist gut. Sicher; wenn mehr Aufwand

mit der Lehre getrieben wird, lässt sich die Genauigkeit noch deutlich

steigern. |

|

|

|

|

|

|

In diesem Fall war das völlig ausreichend, da es hier im speziellen "nur" um das Zuschneiden der vier Füllstücken ging, um die beiden Modelle für eine etwas grössere GFK- Motorhaube bauen zu können... |

| Letzte Aktualisierung: 17. Februar 2007 | |

| Copyright ©, Christian Forrer, alle Rechte vorbehalten | |