|

Home RC Modellflug Hinweise, Tipps und Tricks Vakuumtiefziehen von Kunststoffteilen |

RC Modellflug |

|

Home RC Modellflug Hinweise, Tipps und Tricks Vakuumtiefziehen von Kunststoffteilen |

RC Modellflug |

Vakuumtiefziehen von Kunststoffteilen

| Auslöser für meine eigenen

Versuche in dieser Sache war der Beitrag von Hilmar Lange im FMT

10/2003. Basierend auf diesem Artikel habe ich es im Frühling 2005 dann

selbst versucht, mit Erfolg!

Ich möchte im folgenden meine eigenen Erfahrungen und

Erkenntnisse weitergeben, denn es ist wirklich viel einfacher als man

denkt!

|

|||

|

|||

|

|

|||

|

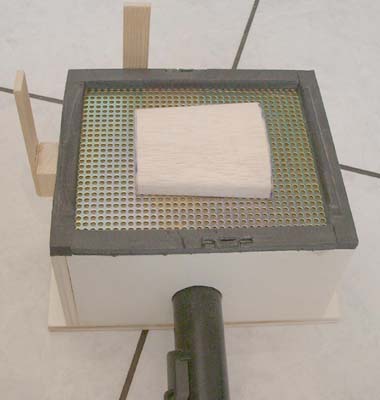

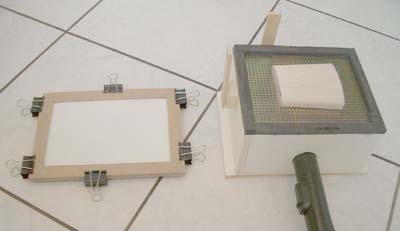

Für das Vakuumtiefziehen

braucht es nur eine Box, an die ein normaler Staubsauger angeschlossen

werden kann. Diese Box sollte weitgehend luftdicht sein, oben zum

Beispiel mit einem Lochblech verschlossen sein und am Rand eine weiche

Dichtung haben. Ich habe 10mm Moosgummi verwendet. Zusätzlich habe ich noch zwei Führungsleisten ergänzt um beim Aufsetzten des Rahmens eine bessere Zentrierung zu erhalten. Zwei Planskizzen, für zwei verschieden grosse Boxen können herunter geladen werden! Die Modelle sind aus normalem Balsaholz gefertigt, die mit 400er Schleifpapier geglättet wurden. Das reicht völlig für gute Oberflächen! Das Tiefziehen selbst funktioniert so, dass eine Kunststoffplatte so heiss gemacht wird das sie sehr weich wird und dann über das Positiv- Modell gestülpt wird damit der Staubsauger die weiche Platte "um das Modell herum ansaugen kann". Und das geht folgendermassen: |

||

|

|

|||

|

1. An Kunststoffplatten können

prinzipiell alle verwendet werden, die unter Wärmeeinwirkung weich

werden (so genante Thermoplaste, Dicken von 0.3 - ca. 1mm). So kann zum

Beispiel ABS, Polystyrol, PVC, Acrylglas und

diverse andere Materialien verwendet werden. Im Endeffekt muss man es

einfach mal probieren. Update 2020:

Aeronaut hat verschiedene Plattenmaterialien im Angebot, ABS, Polystyrol

und PET-G (VIVAK®). |

||

|

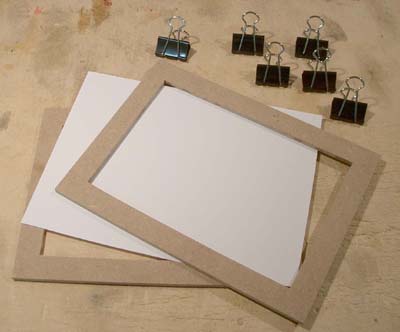

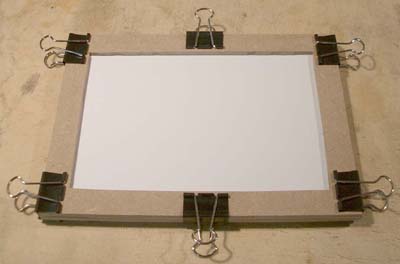

2. Die gewählte

Kunststoffplatte werden mit solchen Klammern aus dem Bürobedarf (Akten-Klemmen) zwischen zwei Holzrahmen festgeklemmt.

Wichtig bei diesem "Tiefziehrahmen" ist dabei, das es sich nicht zu stark verwindet. Denn sonst kann man ihn nicht flächig auf die Dichtung drücken. Das musste ich zum Beispiel bei der grossen Box machen. |

||

|

3. Das Modell, das abzuformen

ist, wird mit einem kleinen Stück Klebeband auf der Box fixiert (damit

es nicht verrutschen kann) und der Staubsauger angeschlossen (fest

eingesteckt in der Box).

In der Zwischenzeit wird der Backofen auf 230 - 270°C vorgeheizt (je nach Material, ausprobieren). |

||

|

4. Im Backofen werden vier

"Stützen" aufgestellt, auf die der Rahmen aufgelegt werden

kann. Das können zum Beispiel kleine Tassen, oder wie hier vier

Eierbecher aus Keramik/Porzellan sein. Die sind nötig weil sich die Kunststoffplatte nach unten ausbeult, wenn sie die richtige Temperatur erreicht. Und der Kunststoff soll ja nicht im Backofen festkleben... Wenn der Backofen die 230-270°C erreicht hat geht alles recht schnell: |

||

|

|

|||

|

5. Kaum hat man den Rahmen in den heissen

Backofen gelegt, beginnt sich die Kunststoffplatte zu wellen. Aber schon

wenige Sekunden später wird die Oberfläche wieder glatt und gespannt. |

|||

|

6. Wenn es etwa so aussieht

wie oben rechts (bei einem grösseren Rahmen wird es noch ausgeprägter

sein), nimmt man den Rahmen zügig aus dem Backofen und presst ihn mit

einer schnellen Bewegung auf die Box.

Dabei ist darauf zu achten das man möglichst schnell

eine dichte Verbindung erzielt und der Staubsauger den Kunststoff mit

"einem Schlag nach unten saugt"! |

||

|

|

|||

|

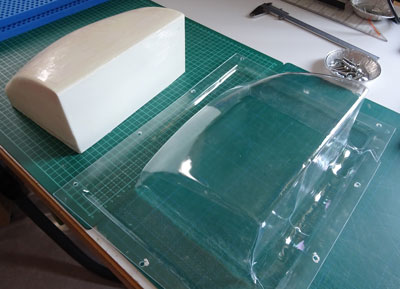

Links ist meine

grosse Box zu sehen, mit dem Kabinenhaubenmodell der Akroflash

2.

Gut zu sehen ist hier auch die nachträgliche Versteifung des Rahmens. Das war nötig, weil ich den, sonst zu weichen Rahmen, nicht dicht auf die Box pressen konnte. Auch die seitlichen Führungen an zwei Seiten waren

nötig, da ich bei dieser Grösse viel zu lange gebraucht habe bis ich

den Rahmen ausgerichtet hatte zur Dichtung der Box. |

||

|

Der Kunststoff den ich für

diese Haube verwendet habe, habe ich beim Bastelbedarf eines Warenhauses

gefunden. Er ist nur 0.5mm dick und kostete nur wenig mehr als zwei

Franken. Das Resultat war eine Haube die nur ganz leicht milchig war. Es lohnt sich als auch mit unbekannten Materialien zu experimentieren... |

||

|

So sieht das Resultat meiner

ersten Tiefziehversuche aus. Es handelte sich dabei um die Kabinenhaube,

Bug- und Heckabdeckung der schon erwähnten Akroflash

2.

|

||

|

|

|||

|

Update August 2020

|

|||

|

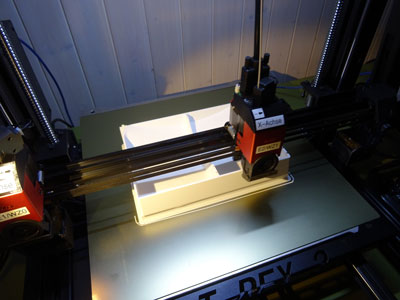

Für meinen

PC-6 Ur-Porter wollte ich

endliche auch das Cockpitfenster gegen ein korrekter geformtes Teil

ersetzten. Bisher war eine einfache Dünne Folie "in den Rahmen

geklebt"... Da ich in den letzen Jahren gute Erfahrungen mit dem 3D-Drucken gemacht habe, druckte ich das Positiv-Modell kurzerhand auch aus. |

||

|

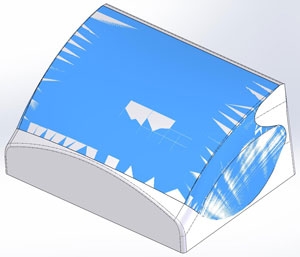

Das

Tiefziehmodell ist dabei direkt von der konstruierten Scheibe

abgeleitet. Das Teil ist ausgehöhlt auf 2.5mm

Wandstärke und hat auf der Innenseite noch zwei Kreuzförmig zueinander

laufende Stützrippen. So kommt für das relativ grosse Teil |

||

|

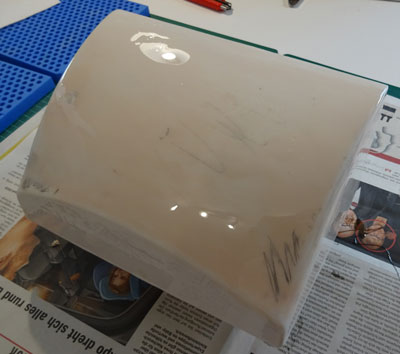

In knapp 2 tagen

war der Druck fertig. Um Material zu sparen (Stützstrukturen) wurde das

Teil auf dem Rücken liegend gedruckt. Im Folgenden wird mit Leichtspachtel die Oberfläche verbessert. |

||

|

Am Ende habe ich das ganze Modell noch mit (30min) Epoxydharz überzogen und so eine schöne glatte Oberfläche erzielt. | ||

|

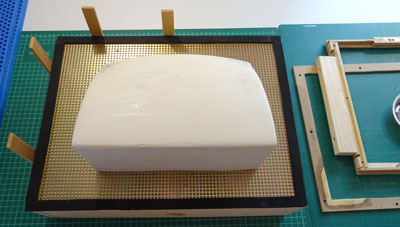

Die Tiefziehbox

ist auch etwas modifiziert. Fast der gesamte Innenraum wurde mit

Styropor aufgefüllt. So muss nicht erst das ganze Box-Volumen an Luft

abgesaugt werden, bis dann ein Unterdruck entsteht, der die weiche Folie

an das Positiv-Modell "ansaugen kann". Zwischen Lochblech und Styropor ist noch ein Spalt von maximal 1cm, plus die kleinen "Luftsammelbox" die vor dem Loch für das Staubsaugerrohr liegt. |

||

|

Auch der

Innenraum des Modells, ist soweit möglich mit Styropor ausgefüllt um

weitere unnötige Luftvolumen zu vermeiden. Die Kunststofffolie wird jetzt neue mit Senkschrauben zwischen den beiden "Spannrahmen" gehalten. So wird die neue Moosgummidichtung nicht mehr so stark in Mitleidenschaft gezogen durch die vorher verwendeten "Aktenklemmen". |

||

|

Zwei seitliche, zusätzliche Auflagen am Folienrahmen, machen jetzt eine Platzierung im Ofen möglich, also ob es ein Bachblech wäre. | ||

|

Der

Tiefziehvorgang ist so wie schon vorher. Für dieses, bisher grösste Teil habe ich 1.5mm PET-G Folie verwendet (Aeronaut Vivak-Platte).

|

||

|

Etwas musste ich

den Kunststoff einschneiden um das Modell wieder herausziehen zu können,

und das trotzdem, dass ich 2° Anzug eingeplant habe. Aber das war nicht

weiter Tragisch. Die Haube selbst ist aber gut herausgekommen, ich muss jetzt nur noch die eigentliche Form herausschneiden... |

||

| Letzte Aktualisierung: 15. November 2020 | |

| Copyright ©, Christian Forrer, alle Rechte vorbehalten | |